همه آن چیزی که باید در مورد گریس ها بدانید

گریس چیست؟

تعريفي كه انجمن مواد آمريكا از گريس ارئه داده:

يك محصول جامد يا نيمه جامد كه از پراكنده سازي يك معرف قوام دهنده در روانكار مايع بدست مي آيد. همچنين ممكن است شامل ساير تركيبات القاء كننده خواص ويژه نيز باشد.

كالبد شناسي گريس

مواد سازنده گریس :

- روغن پایه

- افزودنی

- قوام دهنده.

روغن پايه و افزودني ها تاثير قابل ملاحظه اي در رفتار گريس دارند. قوام دهنده ها غالبا به صورت اسفنج مي باشند كه روانكار را در خود نگه مي دارند.

روغن پايه

از روغن پایه در اغلب گریس هایی که امروزه تولید می شود به عنوان ترکیبات سیال استفاده می شود. اين گريس ها نوعا در اغلب كاربردهاي صنعتي عملكرد بهتري دارند. گریس هایی که در آن از روغن پایه سنتزی استفاده می شود ، در دماهای بسیار پایین و بسیار بالا پایداری بهتری از خود نشان می دهند.

قوام دهنده

قوام دهنده ماده اي است كه در تركيب با روانكار انتخاب شده تشكيل ساختار جامد متمايل به شبه مايع را مي نمايد. گونه هاي اوليه غليظ كننده مورد استفاده در گريس از نوع صابون هاي فلزي هستند. اين صابون ها شامل ليتيم، آلومينيوم، رس، پلي اوره، سديم و كلسيم هستند. به تازگي گريس هاي با صابون از نوع كمپلكس رايج شده اند. اين نوع گريس ها به خاطر نقطه ريزش بالا و توانايي تحمل بار خوب، مورد استقبال واقع شده اند.

گريس هاي كمپلكس از تركيب صابون فلزي متداول با عامل كمپلكس كننده ساخته مي شوند. گريس هاي كمپلكس كه بيشتر مورد مصرف هستند از نوع پايه ليتيم مي باشند. این گریس ها از تركيب صابون ليتيم معمولي و يك اسيد آلي با وزن مولكولي كم تولید مي شوند.

قوام دهنده هاي غير صابوني نيز در برخي كاربردهاي ويژه از قبيل محيط هاي با دماي بالا، رايج شده اند. بنتونيت و و سيليكاژل دو مثال از قوام دهنده هايي هستند كه در دماهاي بالا ذوب نمي شوند.

اينجا يك تصور غلط وجود دارد و آن اين است كه، اگرچه قوام دهنده نسبت به دماي بالا مقاوم است اما روغن پايه در دماهاي بالا كاملا اكسيد خواهد شد بنابراين نيازمند روانكاري مجدد مي باشد.

افزودني ها

افزودنی ها نقش های متفاوتی را در گریس ایفا می کنند. این وظایف عمدتا شامل افزایش خواص مطلوب موجود ، سرکوب خصوصیات نامطلوب موجود و انتقال خواص جدید می باشد. از متداول ترین افزونه های بازدارنده های اکسیداسیون و زنگ زدگی ، افزودنی های فشارپذیر ، ضد سایش و کاهش اصطکاک می باشند. علاوه بر این افزودنی ها روانكارهاي مرزي از قبيل دي سولفيد موليبدن يا گرافيت ممكن است در گريس به صورت سوسپانسيون به منظور كاهش اصطكاك و سايش، بدون واكنش هاي شيميايي ناسازگار و نامطلوب با سطوح فلز، در شرايط بار سنگين و سرعت هاي پايين استفاده شود.

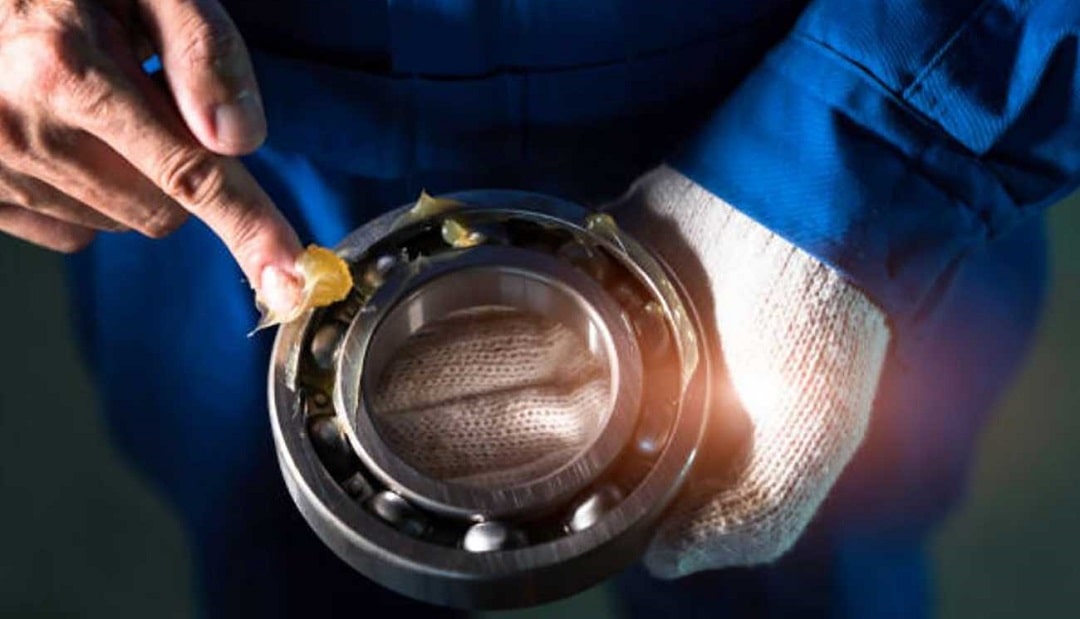

وظیفه گریس چیست؟

وظيفه گريس، روانكاري و در تماس ماندن با سطح در حال حركت مي باشد بدون اينكه تحت تاثير نيروي جاذبه و نيروي گريز از مركز به بيرون نشت كرده و يا در اثر فشار از محل روانكاري خارج گردد. مهمترين وظيفه گريس آن است كه در طول كاركرد خواص خود را در تمام دماها در حضور نيروهاي برشي حفظ كند.

كاربردهاي گريس

گريس و روغن به هيچ وجه قابل جايگزين نيستند. در مواقعي كه استفاده از روغن به لحاظ عملي مقدور نباشد از گريس استفاده مي شود. انتخاب روانكار براي يك كاربرد خاص با تطبيق طراحي ماشين آلات و شرايط عملياتي با مشخصات روانكار تعيين مي گردد.

زمان تعویض گریس و تاثیر دما بر روی گریس

گريس عموما در موارد زير به كار مي رود:

1- ماشين آلاتي كه به طور متناوب در سرويس بوده يا ماشين آلاتي كه مدت زمان طولاني متوقف مي شوند. زيرا گريس در محل روانكاري باقي مي ماند و به هنگام شروع به كار غشا روانكار سريعا تشكيل مي شود.

2- ماشين آلات و قطعاتي كه به منظور روانكاري با روغن به راحتي در دسترس نيستند. گريس هاي با كيفيت بالا مي توانند قطعات مجزا و غير قابل دسترس را براي مدت زمان طولاني بدون پر كردن مكرر روانكاري كنند. اين گريس ها همچنين مي توانند در موتورها و گيربكس هاي الكتريكي استفاده شوند.

3- ماشين آلات كه تحت شرايط حاد از قبيل دما و فشار بالا، ايجاد شوك در اثر بار زياد يا با سرعت پايين در اثر بار زياد كار مي كنند.

4- اجزاي فرسوده: گريس با ايجاد فيلم با ضخامت بيشتر در محل هاي فرسوده در نتيجه سايش در افزايش طول عمر قطعات فرسوده موثر است.